Kontrol vanalarında sızdırmazlık performansının azalmasının nedenleri nelerdir?

Bu sorun nasıl çözülür?

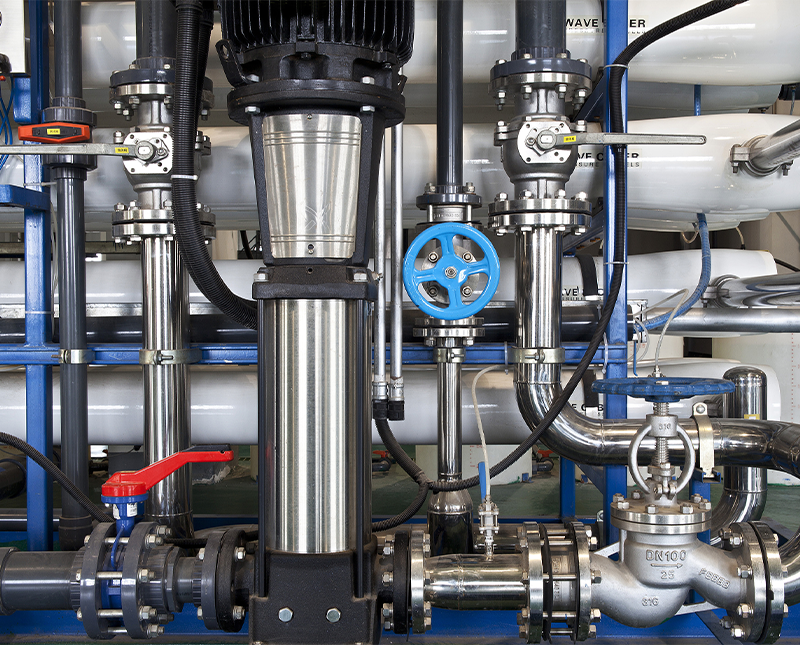

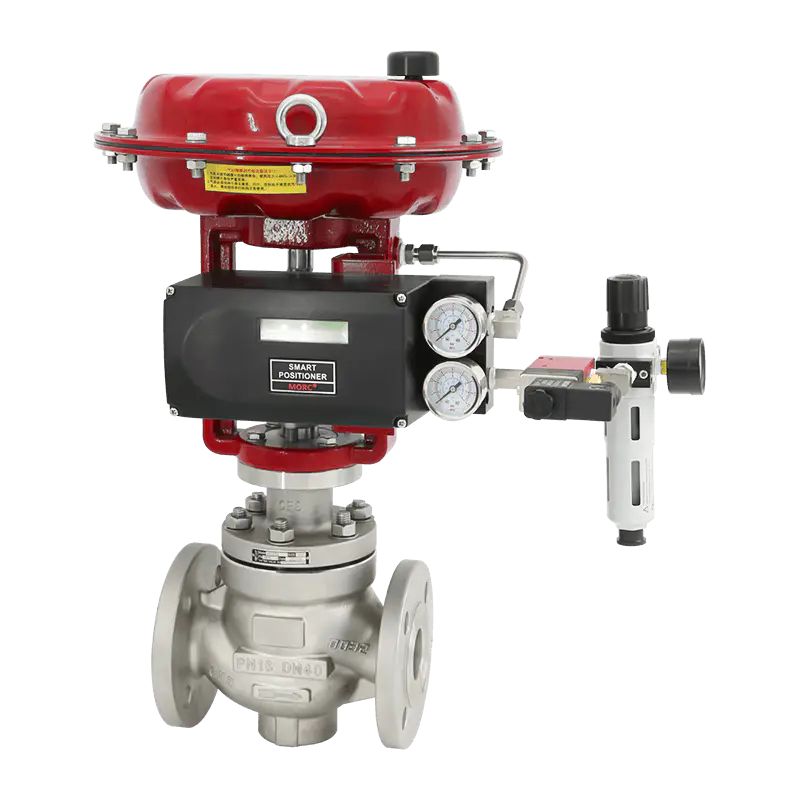

C:Kontrol vanalarındaki sızdırmazlık performansının azalması, ortam sızıntısına neden olur ve bu da proses kontrol doğruluğunu ve operasyonel güvenliği tehlikeye atar. Temel nedenler iki ana türe ayrılabilir: iç sızıntı ve dış sızıntı. Bu nedenle hedefe yönelik analiz ve çözümlere ihtiyaç vardır.

01.İç sızıntı

En yaygın neden, valf göbeğinin ve yuva sızdırmazlık yüzeylerinin arızasıdır. Bir yandan bu durum, valf göbeğinin/yuvasının yüksek basınç farkları ve partikül yüklü ortamlar nedeniyle uzun süreli aşınmasından kaynaklanabilir ve çizilmelere, çukurlaşmalara ve kavitasyona neden olabilir. [1] Sızdırmazlık yüzeylerinde erozyon. Öte yandan, yüksek basınç koşulları altında yumuşak contaların deformasyonu veya yüksek düzeyde korozif ortamlar için korozyona dayanıklı malzemelerin seçilmemesi nedeniyle sızdırmazlık yüzeylerinin korozyonu gibi sızdırmazlık yapısının zayıf uyumluluğundan da kaynaklanabilir.

02.Dış sızıntı

Sebepler öncelikle iki ana kategoriye ayrılır: salmastra contası arızası (örneğin salmastranın eskimesi veya aşınması, yanlış kurulum) ve valf gövdesi bağlantılarındaki conta arızası (örneğin contanın yaşlanması, valf gövdesindeki döküm kusurları).

Yukarıdaki potansiyel nedenlere yanıt olarak, azaltılmış sızdırmazlık performansına sahip kontrol vanalarında hedefe yönelik bakım gerçekleştirilebilir.

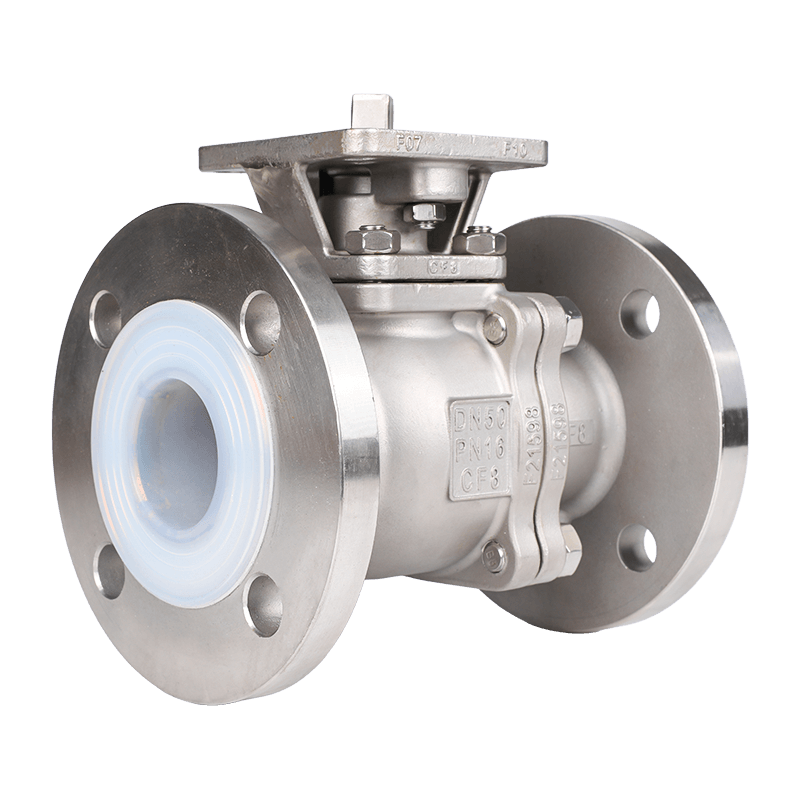

(1) Eskimiş veya hasarlı ambalajı değiştirin. Yüksek sıcaklıktaki ortamlar için grafit halkalı salmastra veya aşındırıcı ortamlar için PTFE salmastra gibi medya özelliklerine ve çalışma koşullarına göre uygun salmastra tipini seçin.

(2) Salmastrayı doğru şekilde yeniden takın. Uygun sıkma kuvvetinin olduğundan ve salmastranın mile ve salmastra haznesine eşit şekilde oturduğundan emin olun.

(3)Vana sapı yüzeyini inceleyin. Çizilme veya korozyon bulunursa mili onarın veya değiştirin.

(4) Sızdırmazlık yapısında hasar görmüş salmastra kutusu gibi kusurlar varsa, üst kapağın ilgili bileşenlerini onarın veya değiştirin.

[1] Kavitasyon: Sıvı, kontrol vanası gibi bir kısma elemanından aktığında, yerel basınç mevcut sıcaklıkta doymuş buhar basıncına veya altına düşer, bu da sıvının buharlaşmasına ve kabarcıklar oluşturmasına neden olur. Sıvı daha sonra daha yüksek basınçlı bir aşağı akış bölgesine doğru hareket ettikçe, bu kabarcıklar hızla çökerek yoğun şok dalgaları ve mikro jetler oluşturur. Bu olay ekipman gürültüsüne, titreşime ve kavitasyon erozyonu hasarına yol açar.

Bir kontrol vanasının çalışması sırasında neden gürültü oluşur?

Bu sorun nasıl korunur ve çözülür?

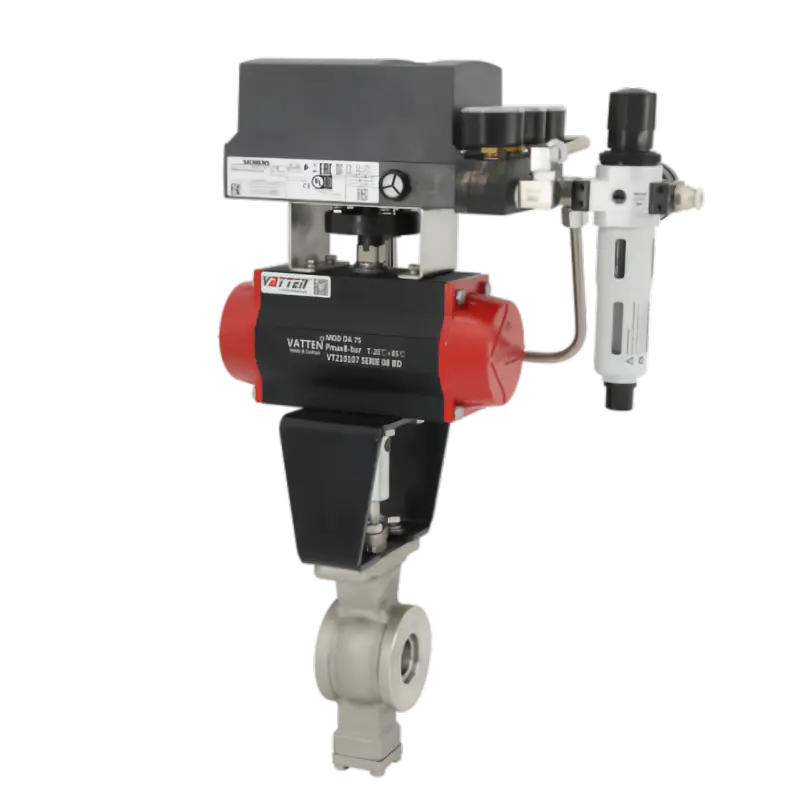

C: Bir kontrol vanasının çalışması sırasında gürültü oluştuğunda, öncelikle onun tipini ve temel nedenini belirlememiz gerekir. Kontrol valflerinin ürettiği gürültü öncelikle iki kategoriye ayrılır: akışkan dinamiği gürültüsü ve mekanik gürültü.

Akışkan dinamiği gürültüsü

Akıştan kaynaklanan gürültü en yaygın türdür ve ayrıca üç alt türe ayrılabilir: kavitasyon gürültüsü, yanıp sönen gürültü ve türbülans ve girdap gürültüsü.

Kavitasyon gürültüsü, bir valf boyunca basınç farkı aşırı hale geldiğinde, kısma noktasındaki akışkan basıncının doymuş buhar basıncının altına düşmesine neden olduğunda meydana gelir. Bu, kabarcıkların oluşmasına ve ardından çökmesine yol açarak, valf çekirdeğinde kavitasyon hasarıyla birlikte yüksek frekanslı gürültü oluşturur. Kısılmadan sonra sıvı basıncı doymuş buhar basıncının altında kaldığında, stabil bir gaz-sıvı iki fazlı akışı oluşturduğunda yanıp sönme sesi meydana gelir. Ortaya çıkan türbülans, sıvı ortam uygulamalarında yaygın olan gürültüyü üretir. Türbülans ve girdap gürültüsü, kısma deliği boyunca eşit olmayan akış hızından kaynaklanır ve girdap dökülmesine yol açar. Bu gürültü, akış hızı ses hızına yaklaştığında veya bu hızı aştığında önemli ölçüde artar ve gaz ortamında daha yaygındır.

Mekanik gürültü

Mekanik gürültü iki ana kaynaktan kaynaklanır: valf tapasının/gövdesinin titreşimi veya aktüatörden gelen gürültü. Düşük akışlı çalışma sırasında valf tapasının salınımlarından veya gövde ile salmastra arasındaki sürtünmeden veya kılavuz burcun aşınmasından kaynaklanan aşırı boşluktan kaynaklanan düşük frekanslı titreşim gürültüsünü ifade eder. Alternatif olarak, pnömatik diyaframlı aktüatörde yay sertliğinin yetersiz olması, pistonlu aktüatörde dişli ve kremayerin aşınması veya elektrikli aktüatörde motor rezonansı gibi sorunlar nedeniyle gürültü vana gövdesine iletilebilir. Yukarıda bahsedilen her iki gürültü türü için, operasyonel ayarlamalar ve tasarım iyileştirmeleri yoluyla azaltım sağlanabilir. Kaynakta basınç farkı, açılma derecesi ve akış hızı ayarlanarak gürültü önlenebilir. Korozyona ve aşınmaya dayanıklı malzemelerin kullanılması veya valf trim geometrisinin optimize edilmesi gibi tasarım iyileştirmeleri sayesinde gürültü de etkili bir şekilde azaltılabilir.

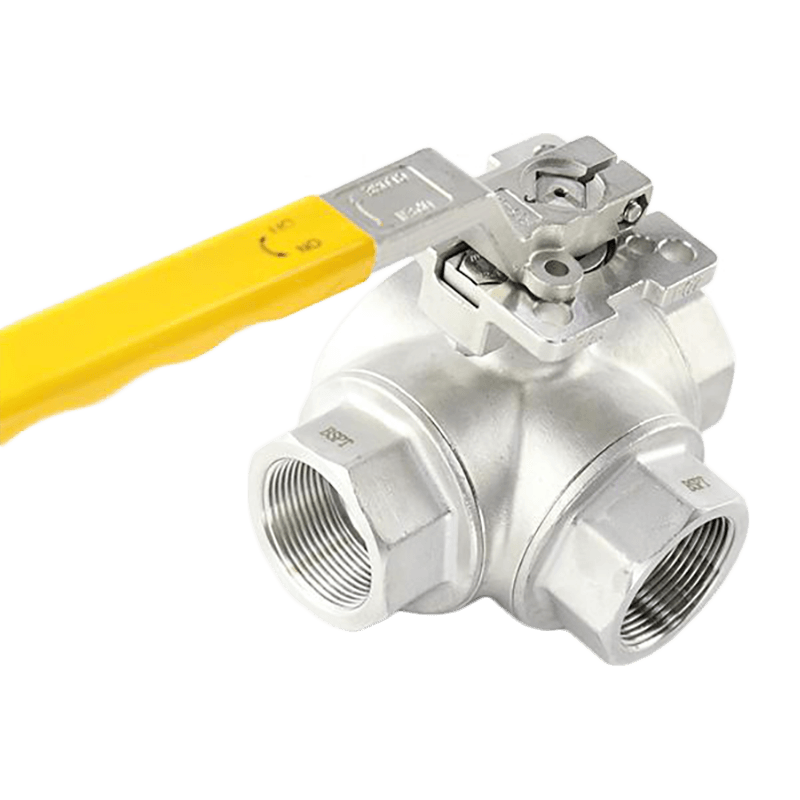

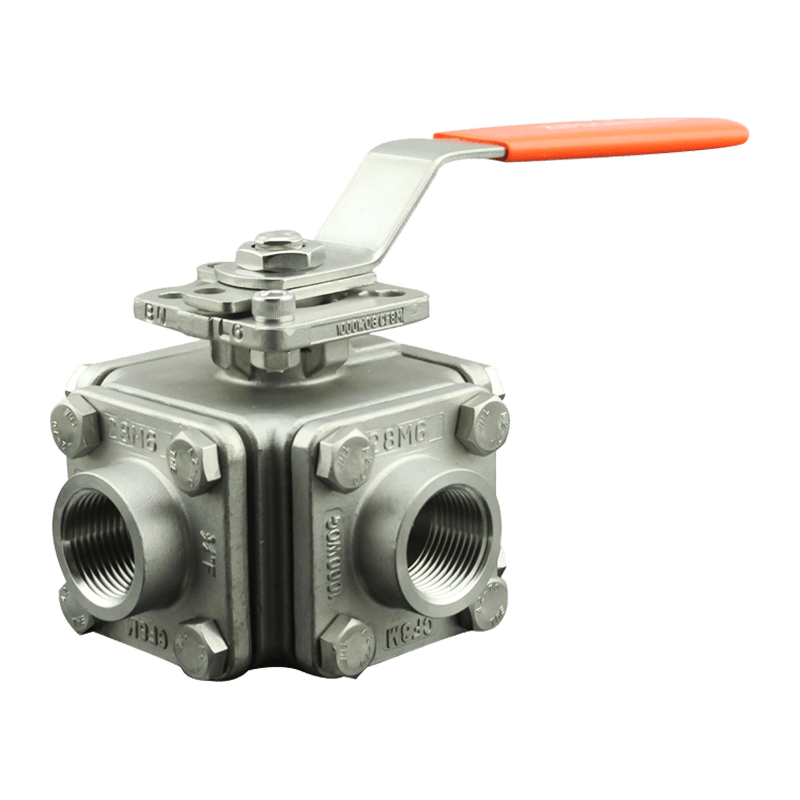

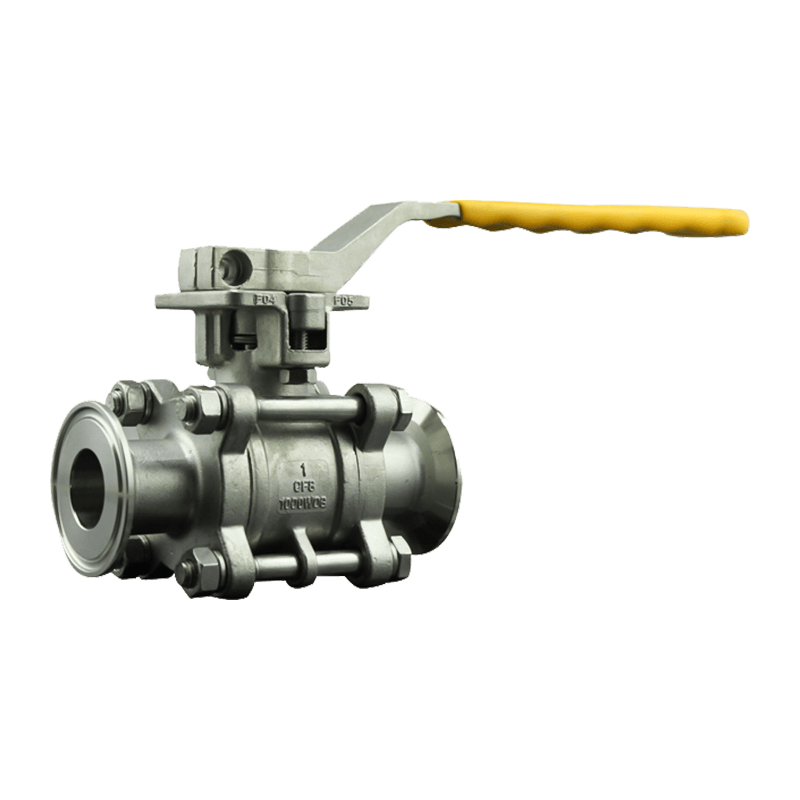

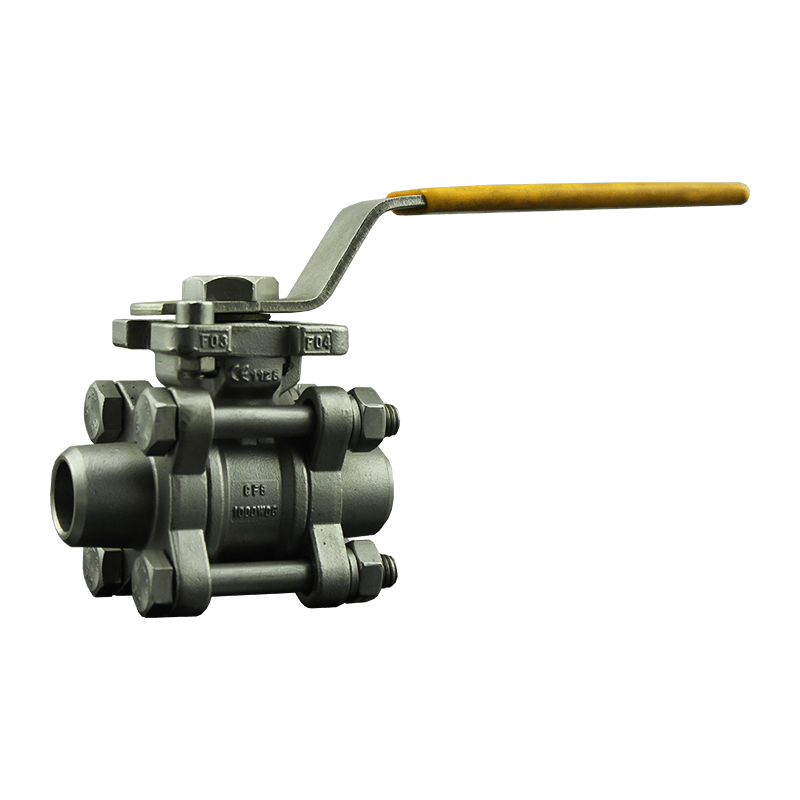

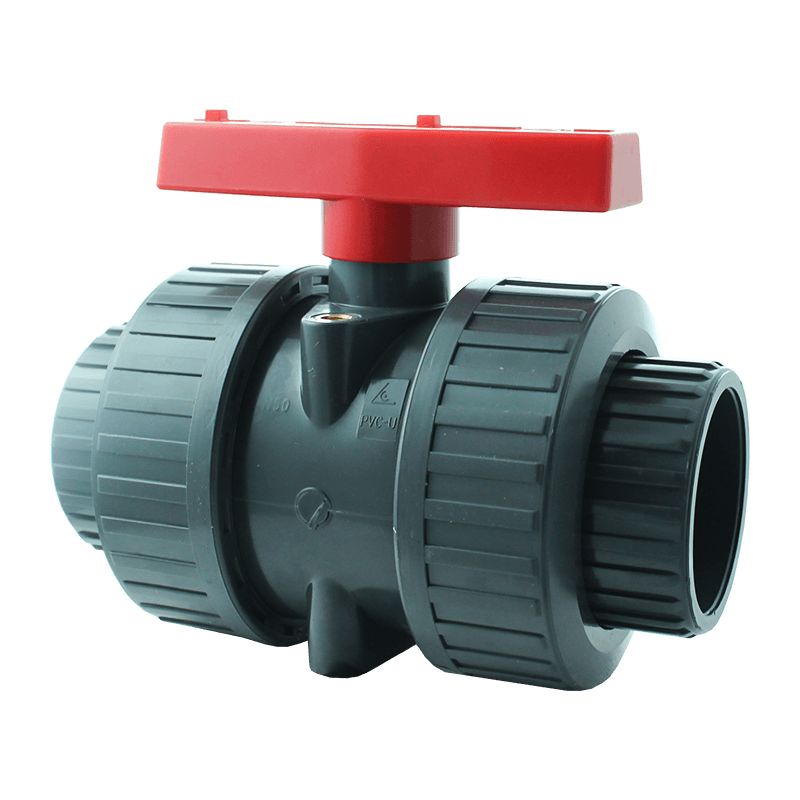

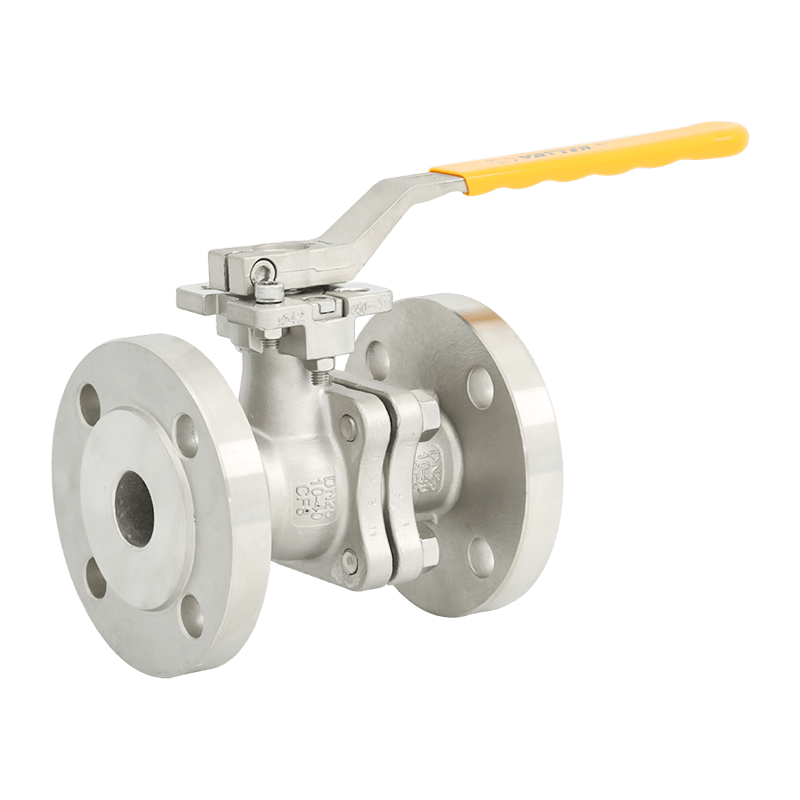

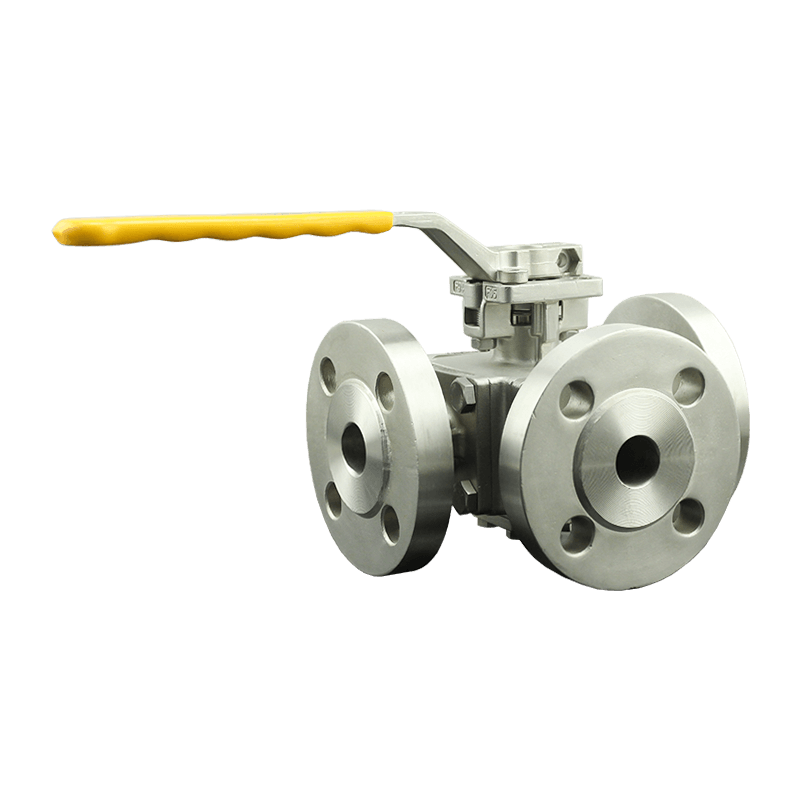

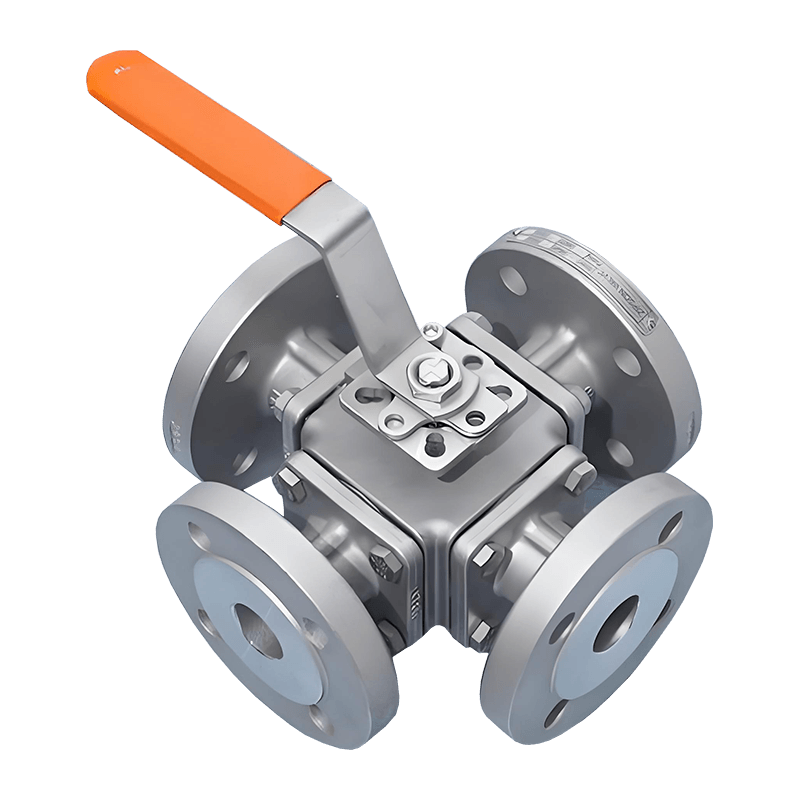

Örneğin, V portlu küresel vanalar ve eksantrik döner vanalar, girdap oluşumunu en aza indirecek aerodinamik akış yolu tasarımlarına sahiptir; yumuşak yataklı vana kaplamaları ise türbülansın neden olduğu gürültünün bir kısmını emebilir.

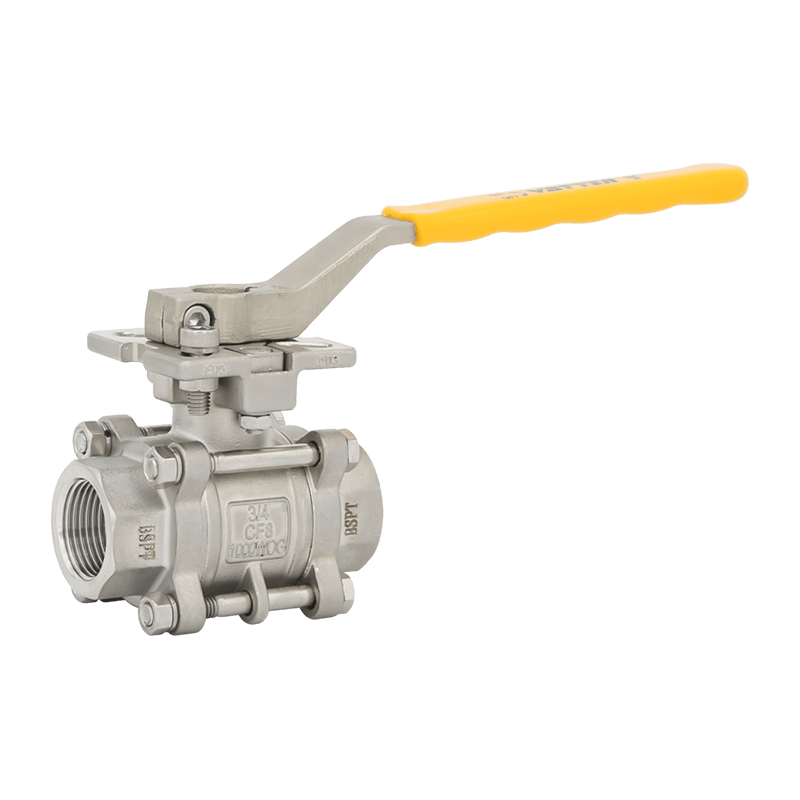

Akışkan kontrol proseslerinde kontrol valfi arızalarını en aza indirmek ve önlemek için valflerin doğru şekilde seçilmesi ve düzenli bakımının yapılması önemlidir. Bu, işlevsel gereksinimlerin önceden onaylanmasını, basınç düşüşü ve akış hızı gibi temel parametrelerin hesaplanmasını; valf tapasının ve yuvasının aşınma açısından düzenli olarak kontrol edilmesi, eskimiş salmastra ve kılavuz burçların değiştirilmesi; Pnömatik aktüatörler için düzenli blöf yapmak ve elektrikli aktüatörler için motor ve dişli kutusunu kontrol etmek vb.

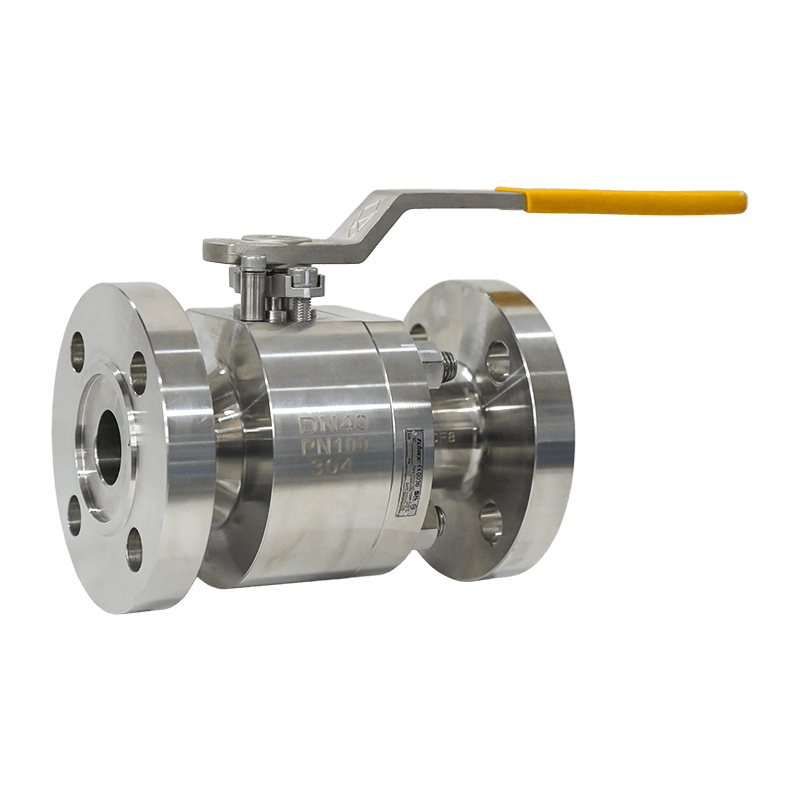

Herhangi bir vana gereksinimi için lütfen VATTEN'e danışmaktan çekinmeyin!